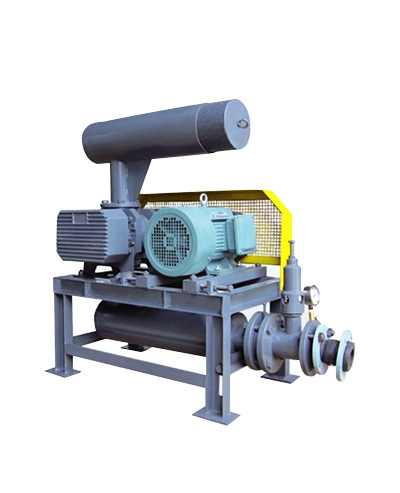

罗茨风机作为一种重要的气体压缩与输送设备,广泛应用于污水处理、化工、冶金等多个领域。然而,其高能耗问题一直是行业关注的焦点。在设计阶段,通过一系列优化措施,可以有效降低罗茨风机的能耗,提高能效比,从而实现节能减排的目标。

一、合理选型与规格确定

首先,在罗茨风机的设计阶段,合理选型与规格确定是降低能耗的基础。根据具体工艺条件和输送要求,选择适合的罗茨风机型号和尺寸至关重要。过大或过小的风机都会导致能耗增加。因此,设计时应充分考虑空气流量、排气压力以及工艺变动等因素,确保风机工作点位于其高效运行区域内。

二、优化结构设计

罗茨风机的结构设计直接影响其工作效率和能耗。优化结构设计,如增强密封性能、提高齿轮精度等,可以减少气体泄漏和机械摩擦,从而降低能耗。同时,合理的转子形状和间隙设计也能提高风机的压缩效率和稳定性。

三、采用高效材料

在材料选择上,应优先考虑高效、耐磨、耐腐蚀的材料。这些材料不仅能提高罗茨风机的使用寿命,还能减少因材料磨损和腐蚀导致的能耗增加。例如,采用高性能的轴承和密封材料,可以降低摩擦阻力和泄漏率。

四、优化管道布局与系统设计

罗茨风机的管道布局和系统设计对能耗有显著影响。优化管道布局,如减少管道弯曲和分支、缩短管道长度、选择合适的管道直径等,可以降低管道阻力损失和泄漏,提高输送效率。此外,合理设计系统布局,如避免与其他设备的干扰和阻挡物接触,确保空气流动顺畅,也能有效降低能耗。

五、引入智能控制系统

在罗茨风机的设计中,引入智能控制系统是实现节能运行的重要手段。智能控制系统可以根据实际需求自动调节风机转速和运行状态,使其在不同负载条件下工作于最佳效率区间。例如,采用变频调速技术,可以根据系统压力或流量变化实时调整风机转速,避免不必要的能耗浪费。

六、考虑热能回收利用

在罗茨风机的排气管道中设置换热装置,将废气热量回收利用,加热供应其他工艺所需的热水或蒸汽,是一种有效的节能措施。这种方法不仅能够提高整个系统的能源利用率,还能降低企业的能源消耗和成本。

七、加强维护保养设计

设计时应考虑罗茨风机的维护保养便捷性。易于拆卸和更换的零部件设计、清晰的维护手册和保养指南等,都能帮助用户更好地进行日常维护,减少因维护不当导致的能耗增加和设备故障。

八、关注新技术应用

随着科技的不断发展,新材料、新技术不断涌现。在罗茨风机的设计中,应关注并尝试应用这些新技术,如先进的密封技术、高效的润滑系统等,以提高风机的性能和能效比。